Perfil: Proyecto WALEVA – Demostrando la producción de ácido levulínico a partir de paja de arroz

Tipo de entrada: PERFIL DE PROYECTO.

Técnicas Reunidas (TR) es una

multinacional española conocida a nivel mundial por ser un contratista general

que se dedica a la ingeniería, diseño y construcción de todo tipo de

instalaciones industriales para un amplio espectro de clientes, principalmente,

empresas del sector del petróleo y del gas. Lo que no es tan sabido, incluso en

España, es que TR cuenta con unas instalaciones en las que desarrolla nuevas

tecnologías para diferentes campos: el Centro Tecnológico José Lladó. Allí, sin

lugar a dudas, la estrella es la hidrometalurgia. A lo largo de más de 40 años,

la División de Desarrollo de Tecnologías Propias (DDTP) ha consolidado un

conjunto de tecnologías propias para la recuperación de metales.

Figura 1. Centro Tecnológico José

Lladó (cortesía de TR)

También hay espacio para procesos

de biorrefino: la obtención de ácido levulínico a partir de residuos, la

valorización de la lignina o la producción de biobutanol. En relación con la

primera de ellas, TR ha coordinado el proyecto WALEVA que ha sido financiado

por el Programa LIFE de la Comisión Europea. A finales del año pasado, el Dr. Vicente

López (Responsable del proyecto) tuvo la gentileza de explicarme los detalles

de esta interesante iniciativa y de enseñarme la planta piloto que fue

instalada para demostrar el proceso en continuo. En esta entrada, vamos a

conocer a fondo el proyecto.

El reto y la solución planteada

España es el segundo país de la

Unión Europea en producción de arroz. Según podemos leer en la página web del

proyecto WALEVA, España cuenta con, aproximadamente, 105.000 hectáreas de

terreno destinado al cultivo de arroz, lo que supone cada año 577.000 toneladas

de paja de arroz. Si ampliamos el alcance, la producción de arroz en Europa

superó los 3 millones de toneladas en 2012. Teniendo en cuenta una media de 0,8

toneladas de paja por cada tonelada de arroz, ese año se generaron 2,4 millones

de toneladas de residuos. Las dos principales técnicas que se emplean para

gestionar este residuo (la quema y el fangueado) suponen un verdadero problema

ambiental. Por ejemplo, la quema de la cantidad íntegra generada en 2012,

equivaldría a 4,1 millones de toneladas de CO2 emitidas a la

atmósfera (1,7 kg de CO2 por cada kilo de paja). En la entrada que

dediqué al proyecto SostRice (Proyecto

SostRice – Buscando un modelo sostenible para la gestión de la paja de arroz,

2/3/2016) trato este tema con mayor profusión así que no me voy a extender más aquí.

El consorcio del proyecto WALEVA

propuso una solución para este problema soportada sobre los principios de la

bioeconomía circular. Su estrategia pasaba por allanar el camino para el

desarrollo de una nueva cadena de valor basada en un producto de alto valor

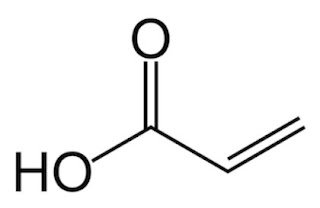

añadido: el ácido levulínico (LEVA). Esta molécula es una plataforma muy

versátil cuyos derivados tienen potencial en múltiples aplicaciones: aditivos

de combustibles, disolventes, polímeros y plastificantes, resinas y

recubrimientos… (véase más información sobre este compuesto en “Biorrefinerías

de ácido levulínico”). Así, mediante la transformación de la paja de arroz

en ácido levulínico, se reduciría el uso de materias primas y recursos

energéticos para producir bienes al tiempo que se conseguiría una solución

sostenible para la gestión del residuo.

El proyecto

Los datos generales del proyecto

se resumen en la siguiente tabla:

Nombre

|

WALEVA - From Whatever Residue into Levulinic

Acid: an innovative way to turn waste into resource.

|

Objetivo

|

Demostrar la viabilidad del proceso de producción

desarrollado por TR para generar ácido levulínico, procedente de diferentes

tipos de residuos lignocelulósicos o de materias primas con un contenido de,

al menos, el 30-40% de celulosa.

|

Convocatoria

|

LIFE

|

Referencia

|

LIFE13 ENV/ES/001165

|

Consorcio

|

Coordinador: Técnicas Reunidas.

Socios:

|

Duración

|

Desde 6/2014 hasta 9/2017.

|

Presupuesto total

|

1.633.680 €

|

Contribución de la UE

|

816.839 €

|

Las seis acciones principales que

se llevaron a cabo para conseguir el objetivo general son las siguientes:

1. Recogida y tratamiento del

residuo de paja de arroz.

2. Diseño y construcción de un

módulo de almacenaje.

3. Diseño de la planta piloto.

4. Construcción de la planta

piloto.

5. Demostración en la planta

piloto.

6. Estudios de viabilidad

económica, energética y medioambiental.

Durante los primeros meses del

proyecto, se llevó a cabo la primera actividad centrada en la optimización de

las tareas de recogida de la paja de arroz. Para ello, se contó con el respaldo

de la Asociación de agricultores de Don Benito y Comarca, principal zona de

producción de arroz en Extremadura. Las posteriores acciones ya se enfocaron en

el núcleo del proyecto: la demostración

de la tecnología desarrollada por TR para producir LEVA a partir de materiales

lignocelulósicos en una planta piloto construida en el Centro Tecnológico José

Lladó.

El proceso WALEVA y la planta piloto

El proceso de producción consta

de las siguientes etapas:

1. Pretratamiento

Un pretratamiento físico

(mecánico) y químico (ataque ácido) del residuo de la paja de arroz lo prepara

para su posterior hidrólisis ácida asegurando que los rendimientos alcanzan los

valores deseados. La selección de un tamaño de partícula adecuado es

fundamental. Por ello, durante el desarrollo del proyecto, se probaron

diferentes tipos de molinos. En esta etapa, se persigue, además, reducir la

cantidad de posibles impurezas.

2. Producción y purificación

de LEVA

2.1 El sólido generado en la

etapa anterior se trata mediante hidrólisis ácida con controles exhaustivos de

presión y temperatura. La hidrólisis busca la ruptura selectiva de la fracción

celulósica para generar unidades aisladas de glucosa. Así, por conversión posterior

en el mismo medio acuoso y gracias a un proceso de deshidratación y posterior

rehidratación, se obtiene una mezcla de LEVA y ácido fórmico (FA). Al filtrar

la mezcla final, se generan una solución líquida rica en ácido levulínico y un

“biochar” que puede ser utilizado en varias aplicaciones.

2.2 El LEVA obtenido durante la

hidrólisis ácida se enfría y se purifica en varias etapas para alcanzar un

producto final de entre 90% y 95% de pureza.

Figura 2. Esquema básico del

proceso WALEVA (cortesía de TR)

La planta piloto se construyó

durante los años 2015 y 2016 y las pruebas de demostración con paja de arroz se

llevaron a cabo en el año 2017. Los resultados obtenidos se muestran debajo:

Capacidad de procesado

|

500 kg de paja de arroz por mes (700 g de paja arroz por

hora).

370 kg de paja de arroz durante la campaña de ensayos.

|

Capacidad de producción

|

150 g de LEVA por hora.

|

Caudales de trabajo

|

3 – 4 l/h.

|

Tiempo de operación

|

600 horas (5 semanas, 5 días a la semana, 24 horas al día).

|

Rendimiento

|

16% – 18%.

|

Figura 3. Izquierda: LEVA /

Derecha: Paja de arroz, paja de arroz molida, sólido pretratado y biochar

(cortesía de TR)

Estudio de viabilidad y planes de futuro

Con los datos obtenidos en la

fase de demostración, se procedió a estudiar la viabilidad energética, ambiental

y económica del proceso. Considerando Valencia como posible ubicación y la paja

generada por las industrias arroceras de Valencia y Andalucía (624.000

toneladas), se podrían obtener alrededor de 83.000 kg de LEVA y se conseguiría

una reducción de la huella de carbono del 80% respecto a la quema del residuo. Teniendo

en cuenta un precio de entre 1,5 €/kg – 2 €/kg de LEVA, el tiempo de retorno de

la inversión rondaría los 4 – 5 años.

Por tanto, este análisis

preliminar arroja unos resultados que permiten ser optimistas. En este punto,

TR está estudiando la manera de escalar el proceso hasta un nivel precomercial

y buscando colaboradores que puedan desarrollar aplicaciones para su LEVA.