Biorrefinerías de FDCA (ácido 2,5-furanodicarboxílico)

Fecha

de publicación: 15/06/2017

Última

actualización: 24/01/2018

Introducción 1,2,3,4,5

El

ácido 2,5-furanodicarboxílico (FDCA, por sus siglas en inglés), también

conocido como ácido ácido piromúcico, es un compuesto orgánico que fue

detectado por primera vez en la orina humana. De hecho, una persona sana genera

3-5 mg/día. Se trata de un compuesto muy estable. Algunas de sus propiedades

físicas, tales como insolubilidad en la mayor parte de disolventes y un punto

de fusión muy alto (funde a 342ºC), parecen indicar la existencia de enlaces de

hidrógeno intermoleculares. El FDCA posee dos grupos carboxilo, lo que le

convierte en un monómero adecuado para reacciones de policondensación con

dioles o diaminas.

Es

uno de los 12 principales compuestos químicos de alta valor añadido listados

por el el DoE de los Estados Unidos en 2004. Esta lista se actualizó en 2010 y

el FDCA fue incluido de nuevo, pero esta vez en un grupo junto con el furfural

y el 5-hidroximetilfurfural (5-HMF). Estas tres moléculas son los principales

representantes de los compuestos furánicos (derivados del furano), conocidos como

los “Gigantes Dormidos” debido a enorme pontencial del mercado. En los últimos

años, el FDCA ha sido objeto de creciente atención por su aplicación a varios

sectores, particularmente por la posibilidad de substituir al ácido tereftálico (PTA) derivado de fuentes fósiles en la síntesis de polímeros útiles.

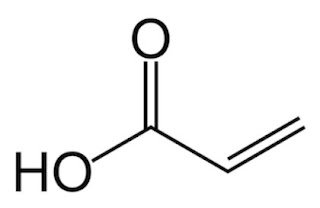

Figura

1. Estructura molecular del FDCA y del PTA

Tecnologías de

proceso

1,2,3,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22

El

FDCA fue sintetizado por primera vez partir del ácido múcico por Fitting y Heinzelmann

en 1876 por reacción con ácido hidrobrómico fumante bajo presión. Actualmente,

la ruta más común para producir FDCA pasa por la oxidación del 5-HMF, que a su

vez se procede de la deshidratación de hexosas, especialmente fructosa. La

convesión puede ser llevada a cabo mediante una reacción ácida de

deshidratación catalizada en acetona supercrítica, agua con modificadores de

fase o en disolventes a ebullición alta. El 5-HMF no es estable y se degrada

durante su almacenamiento. Puede sufrir rehidratación en fase acuosa,

originando subproductos como el ácido levulínico o el fórmico o incluso

condensando para formar ciertos polímeros llamados huminas. Por ello, se

prefiere el uso de intermedios estables (por ejemplo, alcoxi derivados) o la

conversión directa de fructosa en FDCA en un solo paso.

Se

han estudiado y descrito en detalle otros muchos procesos en la blibliografía.

Por ejemplo, se ha reportado recientemente el uso de transformaciones

biológicas y rutas electroquímicas. En la siguiente tabla, encontrarás un

resumen no extensivo de loa procesos más importantes desarrollados por empresas

y centros de investigación. Se trata de un claro ejemplo del gran interés que

suscita el compuesto. Muchas de las patentes y páginas web consultadas son muy

recientes. La tabla será actualizada en el futuro.

Ruta principal

|

Empresa / Centro de investigación

|

Paso previo

|

Material de partida

|

Características específicas del proceso

|

Oxidación catalítica.

|

-

|

5-HMF.

|

Medio:

agua.

Sistema

catalítico: homogéneo, catalizador salino soluble en agua.

|

|

Procesado hidrotérmico (HTP) de azúcares (fructose

90+ %) para producir 5-HMF. Actualmente, usan azúcares 1G pero el proceso

está preparado para usar azúcares 2G en el momento en que estén disponibles

comercialmente a precios competitivos.

|

5-HMF.

|

Oxidación.

Se oxida 5-HMF para obtener FDCA. Tienen varias tecnologías

disponibles para la oxidación (biológica enzimática, química).

Finalmente, es necesario

un paso de purificación antes del proceso de polimerización para obtener PEF u

otros polímeros. |

||

Deshidratación

catalítica de carbohidratos en un alcohol para producir alcoximetil-furfural

(RMF).

|

Alkoximetil-furfural (RMF).

|

Medio: ácido acético.

|

||

-

|

5-HMF,

ésteres de 5-HMF, éteres de 5-HMF ethers y 5-aquil furfurales.

|

Agente

oxidante: O2.

Intermedio

clave: ácido 5-formil furano-2-carboxílico (FFCA).

Medio:

ácido acético.

|

||

-

|

5-HMF.

|

Agente

oxidante: O2.

Medio:

agua.

Sistema

catalítico: catalizador que contiene un metal del grupo del platino.

|

||

Deshidración

de sacáridos en fase acuosa.

|

5-HMF.

|

Sistema

catalítico: catalizador metálico heterogéneo.

|

||

Reacción

de desproporción de las sales de ácido furoico.

|

-

|

Derivados del furfural.

|

Catalizada

por sales metálicas para producir una mezcla de 2,4-FDCA y 2,5-FDCA.

Las

sales de ácido furoico se obtienen por la oxidación de compuestos derivados

del furfural en presencia de catalizadores y una solución alcalina.

|

|

Conversión biocatalítica.

|

-

|

5-HMF.

|

-

|

|

Hidrólisis ácida de biomasa.

|

-

|

-

|

-

|

|

Deshidroxilación.

|

Oxidación

del ácido galacturónico (un constituyente de la pectina) con un

biocatalizador fúngico.

|

Ácidos aldáricos.

|

Deshidroxilación

del ácido aldárico en ácido furano carboxílico (FCA) y FDCA o ácido mucónico

dependiendo de las condiciones de reacción.

|

|

Oxidación electroquímica.

|

-

|

5-HMF.

|

Este

método emplea celdas solares.

|

Aplicaciones 1,3,5,6,7,8,12,23

El

FDCA puede ser usado en un amplio rango de aplicaciones en la que se incluyen

productos químicos verdes y biopolímeros. A pesar de su estabilidad química,

puede experimentar las típicas reacciones de los ácidos carboxílicos para dar halogenuros

carboxílicos, ésteres y amidas. El mercado de los materiales representa un

negocio multimillonario e incluye plásticos, plastificantes y recubrimientos.

Abajo,

se describen las principales aplicaciones de manera breve:

-

Poliésteres, poliamidas y poliuretanos

El

grupo más importante de transformaciones que puede sufrir el FDCA es el de la

polimerización. El monómero FDCA ofrece grandes oportunidades para crear un

amplio rango de polímeros: poliésteres (botellas, contenedores y films),

poliamidas (nuevos nilones) y poliuretanos.

El

caso del PEF se expone más adelante con detalle.

-

Plastificantes

Recientemente,

se ha evaluado el comportamiento de los ésteres de FDCA como un posible

reemplazo de los ftalatos para PVC.

-

Espumas antiincendio

El

FDCA, como la mayor parte de ácidos policarboxílicos es un ingrediente apto

para espumas antiincendio. Estas espumas ayudan a extinguir muy rápido

incendios causados por disolventes polares y no polares.

-

Precursor de los ácidos levulínico y succínico

Todas

las aplicaciones de estas moléculas plataforma.

-

Farmacología

El

FDCA también encuentra varias aplicaciones en farmacología. Se ha demostrado

que su éster de dietilo tiene una acción anestésica similar a la de la cocaína.

Estudios de cribado de algunos derivados del FDCA muestran importantes

propiedades antibacterianas. Una solución diluida de FDCA en tetrahidrofurano

se utiliza para preparar venas artificiales para trasplantes.

Figura

2. Aplicaciones del FDCA (extraída de la Referencia 14)

PEF

El

polietilenfuranoato (PEF) o furanoato de polietileno merece un capítulo aparte

en esta sección de aplicaciones. El poliéster más importante es el PET (polietilentefeftalato)

que se produce a partir de ácido tereftálico purificado (PTA) y etilenglicol

(EG). El mercado del PET virgen ronda actualmente los 50 millones de toneladas

al año. La principal materia prima para la obtención del PTA es para-xileno

(PX) que se genera a partir de fuentes fósiles. El EG, el otro bloque elemental

en la producción de PET, se obtiene tomando como base el etileno, fabricado

craqueo del petróleo. El EG también puede producirse a partir de bioetanol y se

están realizando grandes esfuerzos para comercializar PX a partir de fuentes

renovables.

Sin

embargo, además de producir bloques elementales que son idénticos a sus equivalentes

de la vía petroquímica, también es posible crear monómeros completamente nuevos

basados en materias primas renovables. El FDCA puede reemplazar al PTA para

obtener PEF en aplicaciones que implican grandes volúmenes como botellas y

otros envases. Cuando se combina con el uso de EG verde, se puede fabricar un

PEF 100% renovable. Como el FDCA tiene una estructura molecular diferente a la

del PTA, el polímero resultante también tendrá propiedades distintas. A pesar

de ello, son lo suficientemente similares para permitir que el FDCA sea usado

en combinación con el EG en plantas existentes de polimerización de PET. De una

manera similar, el PEF también puede usarse en plantas de transformación de

plástico convencionales. Aún más, el PEF es reciclable por lo que ofrece a los

fabricantes de envases y a las grandes marcas la oportunidad de un ciclo de

vida cerrado. De hecho, la “European PET Bottle Platform” (EPBP) ha dado

recientemente su aprobación provisional para que el PEF producido por Synvina

pueda reciclarse en el mercado europeo de reciclado de botellas.

En

relación con las propiedades térmicas, el PEF presenta mejor comportamiento que

el PET ya que tiene mayor estabilidad térmica (una temperatura de transición

vítrea más alta) combinado con una temperatura de procesado más baja (punto de

fusión inferior). El PEF también es un material superior para las botellas

debido a sus mejores propiedades como barrera de gases. Además, el PEF abre la

puerta a nuevas aplicaciones en las que las propiedades del PET no bastan, como

en los tamaños más pequeños, en reducción de peso y para el reemplazo de otros

materiales de envasado como el vidrio o las latas de aluminio.

Biorrefinerías a escala comercial y demostración

14,24,25

En estos momentos, hay solo dos empresas que hayan anunciado la construcción de biorrefinerías de FDCA a escala comercial. No obstante, debido al creciente interés de este bloque elemental, es previsible que más empresas sigan sus pasos en los próximos años. Abajo, un resumen de las características y el estado de las instalaciones a nivel comercial y demostración que están en operación o planificación.

Instalaciones a escala comercial – En

construcción o planificación

|

|||||

Propietario

|

Ubicación

|

Materias primas

|

Tecnología

|

Capacidad

|

Estado

|

Synvina (Avantium y BASF Joint Venture).

|

Polo

Verbund de BASF en Antwerp (Bélgica).

|

-

|

Proceso XYX de Avantium.

|

50.000 toneladas/año.

|

BASF

y Avantium anunciaban en octubre de 2016 la formación de una nueva “joint

venture” para la producción y comercialización de FDCA a partir de fuentes

renovables (véase entrada).

Para lograr este objetivo, están planeando construir una planta de referencia

(TRL 8).

Un

consorcio industrial llamado “PEFerence”, coordinado por Synvina, se le han

otorgado 25 M€ para establecer una cadena de valor completa para el uso del

FDCA en la fabricación de PEF (véase entrada, 09/06/2017). La construcción de

la planta está incluida en el alcance del proyecto.

Podría estar operativa en 2023 ó 2024 (véase entrada, 16/01/2018).

|

AVA Biochem

|

-

|

-

|

Proceso de AVA Biochem

|

Se

estima que la fase 1 alcance las 30.000 toneladas/año y que se incremente

hasta las 120.000 a plena capacidad.

|

AVA Biochem está planeando arrancar una primera planta

de producción de 5-HMF y quizás de FDCA para 2020.

5-HMF está lista para comercializar (TRL 8-9). La

tecnología FDCA está actualmente en un nivel 4-6 dependiendo de la tecnología a

utilizar.

Los primeros productos de PEF serán productos y

probados de manera conjunta con socios de la cadena de valor a nivel mundial.

Se ha completado ya una

primera ronda de financiación para los trabajos de ingeniería de la planta. |

Instalaciones de demostración – En operación

|

|||||

Propietario

|

Ubicación

|

Materias primas

|

Tecnología

|

Capacidad

|

Estado

|

Avantium

|

Chemelot Campus en Geleen (Holanda)

|

Proceso XYX de Avantium.

|

40 toneladas/año.

|

En diciembre de 2011, Avantium inauguraba

oficialmente su planta piloto. Diseñada junto con socios para optimizer

recursos y experiencia, la planta se puso en marcha con éxito y está

funcionando 24/7.

|

|

Nota: AVA Biochem posee una planta a escala piloto/demostración de 50 kg/h de capacidad para su tecnología 5-HMF. La oxidación de FDCA no está todavía probada a escala piloto. Sin embargo, ellos pueden utilizar el proceso AMOCO convencional que se viene utilizando desde hace muchos años para producir PTA.

Instalaciones de demostración – En

construcción

|

|||||

Propietario

|

Ubicación

|

Materias primas

|

Tecnología

|

Capacidad

|

Estado

|

Origin Materials

|

Parque

de Investigación Western Sarnia-Lambton (Sarnia, Canadá)

|

-

|

Eastman.

|

-

|

En

septiembre de 2017, Eastman Chemical Company y Origin Materials (antes

conocido como Micromidas) han firmado un acuerdo no exclusivo por el que

Eastman licencia su tecnología patentada de producción de FDCA y derivados de

FDCA a partir de fuentes renovables a Origin Materials. Origin Materials

también ha comprado una planta piloto de oxidación de Eastman. El proyecto

completo incluirá la reubicación, comisionado y validación de la planta

piloto (véase entrada,

09/06/2017).

|

Figura

3. Planta piloto de Avantium en Geleen (extraída de la Referencia 14)

___________________________________________________________________________________________________________________________________

REFERENCIAS

1 J. Lewkowski: “Synthesis, chemistry and applications of 5-hydroxymethyl-furfural and its derivatives”. ARKIVOC 2001 (i) 17-54.

2 S. P. Teong, G. Yi, Y. Zhang: “Hydroxymethylfurfural production from bioresources: past, present and future”. Green Chemistry, 2014, 16, 2015–2026.

3 T. Werpy, G.R. Petersen: “Top Value Added Chemicals from Biomass. Volume 1: Results of Screening for Potential Candidates from Sugar and Systhesis Gas”. US DoE, agosto de 2004.

1 J. Lewkowski: “Synthesis, chemistry and applications of 5-hydroxymethyl-furfural and its derivatives”. ARKIVOC 2001 (i) 17-54.

2 S. P. Teong, G. Yi, Y. Zhang: “Hydroxymethylfurfural production from bioresources: past, present and future”. Green Chemistry, 2014, 16, 2015–2026.

3 T. Werpy, G.R. Petersen: “Top Value Added Chemicals from Biomass. Volume 1: Results of Screening for Potential Candidates from Sugar and Systhesis Gas”. US DoE, agosto de 2004.

4 J.J. Bozell, G.R. Petersen: “Technology development for the production of biobased product from

biorefinery carbohydrates – the US Department of Energy’s Top 10 revisited”.

Green Chemistry, 2010, 12, 539–554.

5 E. de Jong, M.A. Dam, L. Sipos, G.-J.M. Gruter: “Furandicarboxylic Acid (FDCA), A Versatile

Building Block for a Very Interesting Class of Polyesters”. ACS Symposium

Series, Vol. 1105. Biobased Monomers, Polymers, and Materials. Chapter 1, pp

1–13. 16 de agosto de 2012.

6 “Bio-Based

Chemicals: Value Added Products from Biorefineries”. IEA Bioenergy, Task 42

Biorefinery.

7 P. Harmsen,

M. Hackmann: “Green Building Blocks for

Biobased Plastics”. Wageningen UR Food & Biobased Research, marzo de

2013.

8 C.H.R.M. Wilsens:

“Exploring the application of 2,5-furandicarboxylic

acid as a monomer in high performance polymers : synthesis, characterization,

and properties”. Eindhoven: Technische Universiteit Eindhoven DOI:

10.6100/IR783770, 2015.

9 Z. Zhang and K. Deng: “Recent Advances in the Catalytic Synthesis of 2,5-Furandicarboxylic

Acid and Its Derivatives”. ACS Catal., 2015, 5 (11), pp 6529–6544.

10 M. Gattinger et al.: “Cyclization and Dehydration of Aldaric Acids to 2,5-Furandicarboxylic

Acid”. 2016 AIChE Annual Meeting.

11 G.S. Hossain1 et al.: “Metabolic engineering of Raoultella ornithinolytica BF60 for the

production of 2, 5-furandicarboxylic acid from 5-hydroxymethylfurfural”.

AEM Accepted Manuscript Posted Online 21 October 2016, Appl. Environ. Microbiol.

doi:10.1128/AEM.02312-16.

12. A. Sanborn: “Process

for making 2,5-furandicarboxylic acid”. Patente: US 9562028 B2 (ADM),

07/02/2017.

13 AVA Biochem web page (consultado el 27/05/2017).

14 Avantium

web page (consultado el 27/05/2017).

15. J. van HAveren et al.: “Process For The Production Of The Mixture 2,4 Furandicarboxylic Acid

(FDCA) And 2,5 Furandicarboxylic Acid Via Disproportionation Reaction, Mixture

Of 2,4-FDCA And 2,5-FDCA As A Result Of Disproportination Reaction, 2,4-FDCA

Obtained By The Disproportionation Reaction Process And Use Of 2,4-FDCA”. Patente:

US20150119588 A1 (Braskem), 30/05/2015.

16 “FDCA bioplastics”.

Corbion Purac FDCA brochure.

17 J. Mesfin et al.: “Oxidation process to produce a crude and/or purified carboxylic acid

product”. Patente: US 20150011783 A1 (Eastman), 08/01/2015.

18 G. Borsotti et al.: “Process for the synthesis of 2,5-furandicarboxylic acid”. Patent:

US 20130137882 A1 (Novamont), 30/05/2013.

19 “Mercurius

Biorefining and University of California, Davis to Develop Technology for

Low-Cost FDCA Production”. Mercurious Biorefinig press release,

31/08/2016.

20 B.G. Siqueira et al.: “2.5-furandicarboxylic acid

integrated production process”. Patente: US 9199957 B2 (Petrobras), 01/12/2015.

21 “A new method for

producing plant-based drinking bottles from FDCA”. Nota de prensa de VTT, 03/05/2017.

22 “Green

plastics from citrus fruit peels and sugar”. The making of tomorrow, VTT.

23 “Researchers develop

new approach that combines biomass conversion, solar energy conversion”. WARF news, 10/03/2015.

24 “Synvina

receives interim approval from European PET Bottle Platform: PEF to be

integrated in circular economy”. Nota de prensa de Synvina, 22/05/2017.

25 K. Laird: “AVA-CO2 announces

successful development of new interface for different FDCA oxidation routes”. Plastics Today, 25/05/2016.