Planta piloto del NREL muestra el potencial del coprocesado de corrientes derivadas de biomasa con petróleo

Se prevé que la producción de biocombustibles avanzados en forma de hidrocarburos líquidos aumente significativamente en los próximos años, generando nuevas oportunidades de comercialización tanto para la industria de los biocombustibles como para el sector del refino convencional. En este escenario, la utilización de infraestructuras existentes para reducir costes será un paso clave. Por un lado, los fabricantes de productos intermedios de los biocombustibles pueden aprovechar las instalaciones existentes para reducir los costes de inversión. Por otro lado, el sector del refino dispone de los instrumentos apropiados para procesar esos biointermedios. Por tanto, es probable que se gesten importantes sinergias en este campo.

Sin embargo, hay

numerosos desafíos técnicos asociados con la integración en las refinerías.

Noticias recientes que llegan desde Estados Unidos ponen de relieve esfuerzos

importantes para superar algunos de estos desafíos. El “National Renewable Energy Laboratory” (NREL)

del Departamento de Energía de los Estados Unidos, en colaboración con W.R. Grace (suministrador de tecnologías

para el refine de petróleo) y Zeton

(diseñador y constructor de plantas piloto), ha construido una instalación

piloto para demonstrar el potencial de coprocesar corrientes biomásicas con

petróleo en infraestructuras de refino existente (ver nota de prensa). El

sistema piloto, construido en parte con una subvención de la “Bioenergy

Technologies Office”, combina la pirólisis

de biomasa con el craqueo catalítico en lecho fluido (FCC), uno de los procesos

de conversión más utilizado en las refinerías.

Dicha planta

piloto ha sido construida en el “Vapor

Phase Upgrading Laboratory” del NREL y posibilita la realización de

experimentos para la evaluación continuada de los procesos de catálisis

implicados. A principios de este año, los experimentos de verificación del

coprocesado de vapores derivados de biomasa y petróleo demostraron que los

componentes de la biomasa pueden ser integrados de manera satisfactoria en la

gasolina líquida. Los datos generados en estas pruebas estarán disponibles para

proveer con información futuras integraciones en refinerías. Este equipamiento

piloto también estará disponible para que las empresas privadas puedan probar

materiales y procesos.

Figura 1. “Vapor

Phase Upgrading Laboratory” del NREL (extraída de la página web del NREL)

Vamos ahora a

profundizar un poco más en los procesos implicados.

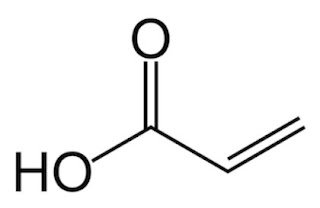

Primera fase:

Pirólisis

En el proceso de

pirólisis, la biomasa (caudal de alimentación: 1–3 kg/h) se calienta rápidamente

hasta el rango de los 400ºC–600°C en ausencia de oxígeno. Se utiliza un reactor

de flujo de arrastre para generar los vapores de pirólisis con tiempos de

residencia que se encuentran típicamente entre los 0,5 y los 2,5 segundos. Un

sistema de ciclones retira de manera continua las cenizas y la carbonilla. Los

vapores que se producen podrían ser directamente enfriados para obtener

biopetróleo líquido. Sin embargo, este producto líquido es ácido, químicamente

inestable y contiene más compuestos oxigenados que el crudo de petróleo. Por

ello, en la siguiente fase, otro reactor estabiliza el líquido y minimiza los

riesgos del procesado “downstream”.

Segunda fase:

FCC

Este paso tiene lugar en una unidad de reacción separada que se denomina

“Davison Circulating Riser Reactor” (DCR), diseñada por W.R. Grace. Los vapores

producidos en el pirolizador biomásico son alimentados al DCR donde se someten

a un proceso de craqueo catalítico para obtener un aceite altamente

desoxigenada que consiste principalmente en una mezcla de hidrocarburos. El DCR (500°C–650˚C, 20–45 psig, 1–10 seconds

residence time) circula una carga de catalizador de 2 kg a través de un

“stripper” de vapor y un regenerador, que permiten de 10 a 12 horas de

operación continua al día. El producto puede ser procesado posteriormente para obtener

el combustible. Este procesado final puede llevarse a cabo en una refinería con

equipos existentes para reducir el coste total del proceso.