Plantas de pirólisis rápida

Tipo de entrada: REVISIÓN.

Entradas: PLATAFORMA ACEITE PIRÓLISIS.

Pirólisis rápida

Pirólisis rápida

Proceso

|

Descomposición térmica rápida de compuestos orgánicos en

ausencia de oxígeno para producir líquidos, carbón y gas.

|

Temperatura

|

Alrededor

de 500ºC.

|

Tiempo de

residencia

|

0,5 - 2 s

|

Distribución

típica de rendimientos

|

- Aceite:

60-70%.

- Carbón:

12-15%.

- Gas:

13-25%.

|

Características del aceite de pirólisis

|

- Fluido de color marrón oscuro y baja viscosidad.

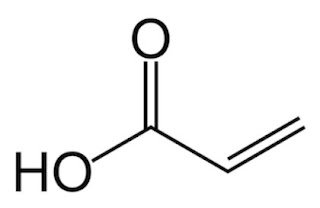

- Ácidos carboxílicos: 4-6 p%.

- Aldehídos, cetonas, furanos, piranos, fenoles

monoméricos: 15-20 p%.

- Azúcares: 25-35 p%.

- Agua: 20-30 p%.

- Lignina pirolítica, extractivos, sólidos (incluyendo

ceniza), productos de polimerización: 20-25 p%.

|

Aplicaciones del aceite de pirólisis

|

- Combustible para calentamiento.

- Producción de biocombustibles avanzados.

- Producción de ingredientes alimentarios.

- Producción de betún y recubrimientos.

|

Figura 1. Aceite de pirólisis (tomado

de la página web de BTG)

Plantas de pirólisis rápida

Empresas (Proyecto)

|

Tecnología

|

Ubicación

|

Materia prima

|

Capacidad de procesado (kg/h)

|

Capacidad de producción

(ML/año)

|

Puesta en marcha

|

Estado

|

Red Arrow (5 plantas) [1]

|

RTP (Ensyn)

|

Wisconsin (USA)

|

Residuos leñosos

|

Up to 1,750 [1]

|

-

|

[1]

|

En operación

|

BTG-BTL y Genting Sanyen Bhd

|

RCR (BTG)

|

Malaysia

|

Residuos de la industria del

aceite de palma

|

2,000

|

- [2]

|

2005 [3]

|

Parada

|

Dynamotive Energy Systems

|

Lecho fluidizado burbujeante

|

West Lorne (Ontario, Canadá)

|

Residuos leñosos

|

4,150

|

-

|

2005

[4]

|

Parada

|

Ensyn

|

RTP (Ensyn)

|

Renfrew (Ontario, Canadá)

|

Residuos leñosos

|

3,500

|

12

|

2006

[5]

|

En operación

|

Dynamotive Energy Systems

|

Lecho fluidizado burbujeante

|

Guelph (Ontario, Canadá)

|

Residuos leñosos

|

8,300

|

-

|

2008

|

Parada

|

KIT (Proyecto

Bioliq)

|

Reactor de mezcla de doble

tornillo (KIT)

|

Karlsruhe (Alemania)

|

Residuos agrícolas

|

500

|

2

|

2010

|

En operación

|

Savon Voima Oyj [10]

|

Fluid bed (Valmet Technologies Oyj)

|

Joensuu (Finlandia)

|

Residuos leñosos

|

10,000

|

50

|

2013

|

En operación

|

Twence (Proyecto EMPYRO)

|

RCR (BTG)

|

Hengelo (Holanda)

|

Residuos leñosos

|

5,000

|

20

|

2015

[6]

|

En operación

|

Ensyn, Arbec Forest Products y Groupe Rémabec (Proyecto Cote Nord)

|

RTP (Ensyn)

|

Port-Cartier, (Quebec, Canadá)

|

Residuos leñosos

|

9,000

|

40

|

2018 [7]

|

Arrancando

|

Green Fuel Nordic Oy

|

RCR (BTG)

|

Lieksa (Finlandia)

|

Residuos leñosos

|

5,000

|

20

|

2020

[8]

|

En operación.

|

Preem y Setra

|

-

|

Planta papelera de Setra

Kastet en Gävle (Suecia)

|

Residuos leñosos

|

-

|

21 [9]

|

2021

|

En planificación

|

Ensyn y Fibria Celulose S.A.

|

RTP (Ensyn)

|

Aracruz (Espirito Santo, Brasil)

|

Residuos leñosos

|

-

|

83

|

-

|

En planificación

|

Ensyn y Renova Capital

Partners

|

RTP (Ensyn)

|

Dooley County (Georgia, USA)

|

Residuos leñosos

|

-

|

76

|

-

|

En planificación

|

[1] Red Arrow, socio de

Ensyn en el negocio de químicos para alimentos, posee y opera cinco plantas

comerciales RTP en Wisconsin. Las tres unidades más grandes procesan 30-40

toneladas secas por día de residuos de madera y fueron comisionadas en 1995,

2002 y 2014, respectivamente. El biocrudo generado en estas unidades se

utiliza para la producción de ingredientes alimentarios y como combustible de

calentamiento. Ensyn proporciona a Red Arrow los siguientes servicios: supervisión

de operaciones, mantenimiento y soporte técnico. En 2015, Red Arrow fue

adquirida por el Grupo Kerry, el grupo global de alimentos y nutrición. Ensyn

continúa colaborando con Kerry ofreciendo servicios de administración y

operaciones.

[2] La capacidad de

producción de esta planta de demostración era de 1,2 ton/h de aceite de

pirólisis. Se produjeron más de 1,000 toneladas de aceite durante las pruebas

en esta instalación.

[3] La planta de pirólisis

fue diseñada y construida en 9 meses en Holanda por BTG y Zeton. En enero de

2005, la planta se envió a Malasia y se volvió a ensamblar. A partir de abril

de 2005, la planta de pirólisis se probó, modificó y optimizó ampliamente.

[4] En marzo de 2008, la

planta experimentó un proceso de revamping para aumentar su capacidad

nominal a 130 toneladas de biomasa por día, un aumento del 30% en la

capacidad,

[5] La instalación de

Ontario se puso en servicio en 2006 y se enfocó inicialmente en la producción

de líquidos para químicos especiales y combustibles para calefacción. En

2014, Ensyn realizó mejoras para convertirla en una planta dedicada a la

producción de combustibles.

[6] La instalación se

inauguró en Hengelo (Holanda) en mayo de 2015 como parte de las actividades

del Proyecto EMPYRO que nació para diseñar, construir y operar una planta de

pirólisis rápida de 25 MW para la producción simultánea de electricidad,

vapor de proceso, aceite de pirólisis y ácidos orgánicos a partir de biomasa

leñosa. Empyro, planta de referencia para la tecnología de pirólisis de

BTG-BTL, pasó a formar parte de Twence el 1 de enero de 2019.

[7] Según las últimas

noticias, la puesta en marcha de la planta estaba programada para mediados de

2018. A la fecha de publicación de esta entrada, no hay evidencia de que la

planta esté ya en operación. Entrada del BRB: “Comienza la construcción de una planta de producción

de biopetróleo en Quebec”,

17/7/2016.

[8] En abril de 2019,

BTG-BTL anunciaba que había firmado un contrato con Green Fuel Nordic Oy para

la construcción de una planta de producción de aceite de pirólisis.

Entrada del BRB: “BTG-BTL suministrará la tecnología para la planta de

pirólisis de Green Fuel Nordic Oy”,

16/4/2019.

[9] En junio de 2018, Preem y

Setra anunciaban que estaban investigando la posibilidad de construir una

instalación para la producción de 25.000 toneladas de aceite de pirólisis. “Preem and Setra

collaborate on renewable fuel”, 21/6/2018. [10] La instalación antes era propiedad de Fortum. Firmó un acuerdo para venderla a Savon Voima Oyj en diciembre del 2019.

|

|||||||

Perfiles de los

principales proveedores de tecnología de pirólisis rápida

BTG-BTL / Tecnología: RCR (Rotating Cone Reactor, Reactor de Cono

Rotatorio)

1. Materias primas

Materias primas lignocelulósicas.

Se han realizado pruebas con la

tecnología BTG-BTL con más de 45 tipos diferentes de materias primas (madera,

cáscara de arroz, bagazo, lodo, tabaco, cultivos energéticos, residuos de

aceite de palma, paja, huesos de aceituna, estiércol de pollo ...).

2.

Descripción del proceso

El diseño del RCR da como

resultado un reactor notablemente pequeño, un sistema de complejidad reducida y

un tamaño mínimo del equipamiento para separación.

- Las partículas de biomasa secas

se alimentan al reactor de pirólisis junto con un exceso de flujo de arena, que

actúa como material portador de calor.

- La biomasa y la arena se

mezclan dentro del reactor de pirólisis y se convierten en vapores de petróleo

de pirólisis, gas y carbón.

- Los vapores y gases producidos

pasan a través de varios ciclones antes de llegar al condensador, en el cual

los vapores se enfrían con aceite recirculado.

- La arena y el carbón se

transportan a una cámara de combustión de lecho fluidizado, donde se agrega

aire para quemar el carbón. Los gases de pirólisis no condensables entran en la

cámara de combustión desde el condensador y también se queman.

- La arena recalentada luego se

transporta de vuelta al reactor a través de un enfriador de arena para

garantizar una temperatura constante de alimentación de arena del reactor.

- El exceso de calor del

enfriador de arena y de los gases de combustión se captura como vapor de alta

presión.

3. Productos

Aceite de pirólisis, vapor de proceso

y electricidad. El diseño estándar de BTL incluye la recuperación del exceso de

calor en forma de vapor que se puede utilizar para aplicaciones de calefacción

industrial o local y producción de electricidad.

4. Historia

BTG tiene sus raíces en la facultad

de Ingeniería Química de la Universidad de Twente. A finales de la década de

1970, se completó un primer proyecto en Zaria (Nigeria), después de lo cual se

continuó el trabajo en el grupo de ingeniería de reacción de la Universidad de

Twente sobre la gasificación de biomasa. En la década de 1980, este trabajo

continuó y se extendió a las tecnologías de conversión de biomasa,

principalmente aquellas de relevancia para los países en desarrollo.

Los desarrollos de pirólisis

rápida comenzaron a principios de los años noventa con un nuevo concepto de

reactor en el que no se requerían gases inertes para permitir la mezcla rápida

de biomasa y material de lecho caliente. A lo largo de los años, BTG mejoró y

optimizó aún más el concepto. Su tecnología de cono giratorio modificado ha

dado lugar a varias patentes.

En 1998, BTG finalizó la planta

piloto a escala de laboratorio (80-250 kg/h). Varios años después (en 2004) se

desarrolló una versión más pequeña de entrada de biomasa seca de 1 a 5 kg/h

para poder realizar pruebas más pequeñas con materias primas más complejas.

En 2005, BTG Biomass Technology

Group (Países Bajos) comenzó la demostración de la tecnología con racimos de

fruta vacíos (residuo de la industria del aceite de palma) en Malasia a una

escala de 2 tons/h. Esta primera unidad de producción fue construida para y

operada por un cliente en Malasia.

En 2007, BTG estableció BTG

BioLiquids B.V. (nombre comercial BTG-BTL) en respuesta a la gran cantidad de

solicitudes que se estaban recibiendo del mercado con respecto a su tecnología

de pirólisis. BTG-BTL se dedica a la implementación comercial mundial de la

tecnología de pirólisis rápida desarrollada por BTG.

En mayo de 2015, se inauguró

Empyro (planta de 5 tons/h) en Hengelo (Países Bajos). Se vendió a Twence a

fines de 2018. La planta ha demostrado con éxito la tecnología. Sin embargo, el

objetivo de BTG-BTL no es producir el aceite de pirólisis. La empresa tiene la

intención de implementar esta tecnología a escala global y así contribuir a la

transición energética.

En 2016, BTG-BTL firmó un acuerdo

de cooperación exclusivo con TechnipFMC para proporcionar a sus clientes

servicios EPC llave en mano para sus plantas modulares de pirólisis. TechnipFMC

y BTG-BTL también colaboran en el desarrollo de usos comerciales para el aceite

de pirólisis rápida como combustible renovable y materia prima en petroquímica.

A principios de 2019, basándose

en el éxito de Empyro, BTG-BTL anunció que había firmado un contrato para la

entrega de una planta de pirólisis de 5 tons/h en Finlandia.

Figura 2. La planta de Empyro en Hengelo convierte biomasa en biopetróleo, electricidad

y vapor

5. Referencias

- Entrada del BRB: “Agreement between Technip and BTG

BioLiquids to design and build fast pyrolysis plants”, 26/8/2016.

- Entrada del BRB: “EMPYRO Project – New commercial

scale fast pyrolysis plant”, 19/6/2015.

- Entrada del BRB: “BTG-BTL sells its pyrolysis plant

Empyro to Twence”,

14/12/2018.

Ensyn / Technología: RTP (Rapid Thermal Processing, Procesado

Térmico Rápido)

1. Materias primas

- Maderas duras y blandas, con o

sin corteza.

- Residuos forestales y de

plantas papeleras.

- Residuos agrícolas.

2. Descripción del proceso

El proceso RTP de Ensyn se basa

en el contacto rápido de arena circulante caliente con biomasa, que fragmenta

rápidamente la materia prima sólida en vapores, gases y carbón. Los vapores se enfrían

rápidamente y se recuperan como un biocrudo ligero, mientras que los gases y el

carbón se dirigen juntos hacia un segundo recipiente donde la arena se

recalienta y se recircula a la unidad de conversión. El calor recuperado del

gas y del carbón se utiliza en varias aplicaciones del proceso RTP.

La tecnología es similar al

craqueo catalítico fluido (FCC), un proceso común y maduro utilizado en la mayoría

de las refinerías. Los sistemas FCC hacen circular el catalizador en un

circuito cerrado entre dos recipientes, una unidad de conversión y un

regenerador de catalizador, mientras transforman el petróleo en combustibles

para el transporte y productos petroquímicos. Ensyn utiliza un proceso mecánico

similar, pero hace circular arena inerte portadora de calor en lugar de un

catalizador para convertir los residuos de madera en un biocrudo líquido.

Figura 3. Diagrama de flujo

simplificado del proceso RTP

3. Productos

- Los rendimientos de biocrudo líquido

son típicamente de entre el 70 y el 75% en peso de los residuos de madera seca.

El biocrudo se usa directamente como fueloil renovable para fines de

calefacción y refrigeración, como materia prima de refinería para producir

gasolina y diésel renovables, y como base de partida para producir sabores y

aromas alimentarios.

- El gas y el carbón obtenidos

como subproductos completan el balance y se utilizan como fuente de energía

para hacer funcionar la planta y secar la materia prima biomásica.

4. Historia

- 1984: Ensyn es creada por el

Dr. Robert Graham y Barry Freel.

El concepto fue desarrollado en

la University of Western Ontario.

El enfoque se pone en el craqueo

térmico rápido de materias primas con alto contenido en carbono, incluida la

biomasa.

- 1985-1989: Pruebas de concepto

y comercialización.

Se establece una alianza

estratégica a mediados de la década de 1980 con Red Arrow Products Company, empresa

de productos alimenticios con sede en Wisconsin.

Primera instalación comercial de

RTP entregada a Red Arrow en 1989.

Desde 1989, RTP ha entregado varias

plantas a Red Arrow para la producción de ingredientes alimentarios, con subproductos

líquidos empleados en calefacción industrial.

- 1990-2000: escalado del prototipo

RTP para biomasa y desarrollo de la aplicación para petróleo.

Las instalaciones de RTP se

escalan hasta una capacidad de más de 30 toneladas secas al día (más de 60

toneladas húmedas al día) a principios de los años noventa.

La tecnología RTP se adapta para

el procesado de petróleo pesado en 1998 (instalación piloto de petróleo de 20

barriles/día).

- 2000-2005: Desarrollo y venta

de aplicaciones petroleras.

Se diseña una unidad RTP de crudo

pesado de 1.000 barriles/día y se construye en el complejo petrolero de Belridge

en California en 2004.

Los derechos de la tecnología RTP

para la conversión de materias primas no renovables (incluida la mejora del

crudo pesado) se venden en 2005 por un valor de 100 M$.

- 2005: Enfoque en combustibles

renovables.

Tras la venta del negocio no

renovable, Ensyn volvió a enfocarse en el negocio de combustibles renovables.

El primer paso fue el diseño y la construcción de una planta RTP 100% propiedad

de Ensyn de 70 toneladas secas al día (140 toneladas húmedas al día) en Renfrew

(puesta en servicio en 2007).

- 2008: Alianza histórica con

Honeywell UOP.

En 2008, Ensyn y Honeywell UOP

unieron fuerzas a través de la creación de Envergent Technologies LLC.

Envergent proporciona licencias, servicios de ingeniería y suministro de

equipos RTP a proyectos desarrollados por Ensyn y sus socios, con garantías de

rendimiento. La alianza de Ensyn con Honeywell UOP se amplió a principios de

2014 para incluir la cooperación entre Honeywell UOP y Ensyn en el desarrollo y

comercialización del coprocesado en refinerías.

- 2012: Ensyn establece una

empresa conjunta con Fibria Celulose, S.A., Brasil.

Ensyn y Fibria establecen una

empresa conjunta para el desarrollo de instalaciones para producir biocrudo en

Brasil. El objetivo de la empresa conjunta es combinar las fortalezas de cada

parte para crear una importante base de producción en Brasil.

- 2013-2015: Confirmación de

resultados de coprocesado en refinería.

Se llevan a cabo demostraciones

exitosas de coprocesado en refinerías en numerosos ensayos, incluso en

operaciones de refinerías comerciales.

Se amplía la alianza con

Honeywell UOP para incluir la comercialización del coprocesado en refinerías.

- 2016: Iniciación de la

construcción del Proyecto Cote Nord.

Figura 4. Construcción del

Proyecto Cote Nord

5. Referencias

- http://www.ensyn.com.