Crescentino Bioethanol Plant

Nombre / Name

|

Crescentino Bioethanol Plant

|

Empresa / Company

|

Beta Renewables (www.betarenewables.com)

|

Localización / Location

|

Crescentino (Italy)

|

Categoría / Category

|

Comercial / Commercial

|

Estado / Status

|

Shut down / Cerrada.

|

Plataforma / Platform

|

Azúcares

C5/C6, lignina, electricidad y calor / C5/C6-sugars, lignin,

power&heat

|

Materia prima / Feedstock

|

Junco gigante, miscanthus, pasto varilla,

residuos agrícolas (paja) / Giant reed, miscanthus, switch grass,

agricultural waste (straws)

|

Producto / Product

|

Bioetanol y piensos / Bioethanol and animal feed

|

Puesta en marcha / Start-Up

|

2012

|

Figure 1. Crescentino Bioethanol Plant

(extracted from Beta Renewables webpage)

La primera planta del mundo para la producción industrial de bioetanol de

segunda generación fue puesta en marcha en Crescentino, provincia de Vercelli,

a finales de 2012. A plena capacidad, la planta producirá 40.000 toneladas al

año. La tecnología de segunda generación usa biomasa no comestible, como

cultivos energéticos o residuos agrícolas, y los transforma en azúcares C5 y C6

de alta calidad y bajo coste. Estos azúcares luego pueden ser usados para

producir bioproductos con una huella ambiental más pequeña que la de los

combustibles y especialidades químicas generadas a partir de petróleo o gas

natural. La planta EPC fue llevada a cabo por Biochemtex, filial del Mg Group y

basada en la tecnología ProesaTM también desarrollada por Biochemtex.

ProesaTM es resultado de cerca de 140 millones de euros de inversion

en I+D desde 2006. The first plant in the world for the industrial production of

second-generation bioethanol was started up in Crescentino, province of

Vercelli, at the end of 2012. At full capacity, the plant will produce 40.000

tons per year. The second-generation technology uses inedible biomass, like energy

crops or agricultural wastes, and converts them into high-quality, low-cost,

fermentable C5 and C6 sugars. These sugars can then be used to cost-competitively

produce bio-products with a smaller environmental footprint than fuels and

chemicals made from oil or natural gas. The plant EPC was carried out by

Biochemtex, affiliate of the Mg Group and is based entirely on the Proesa™

technology, also developed by Biochemtex. Proesa™ is the result of over €140

million invested in R&D since 2006.

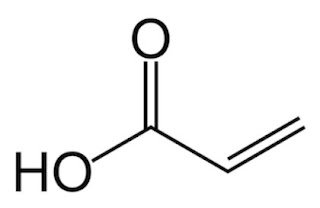

Figure 2. Bioethanol

production process diagram (extracted from Reference 2)

El bioetanol que se produce en la planta de Crescentino deriva de paja de

arroz y de maíz y de “Arundo Donax”, el bambú rojo común. La elección de estas

materias primas descansa en las características especiales del área de Vercelli

en la que los cultivos de arroz y maíz son muy abundantes y el “Arundo Donax”

crece en grandes cantidades. La biomasa se suministra de un radio máximo de 70

km lo que permite contener tanto los gastos de transporte como el impacto

medioambiental. El proceso comienza con una fase de pretratamiento sin la

adición de productos químicos que minimiza la formación de inhibidores e

incrementa la eficiencia global. Los parámetros de la tecnología de reducción

de viscosidad y de hidrólisis enzimátca de ProesaTM pueden ser

adaptados para optimizar el uso de diferentes materias primas, transformando

los glucanos y xilanos en los azúcares monoméricos más adecuados para el

bioproducto que se desea obtener. La tecnología ProesaTM incluye una

cepa modificada genéticamente para convertir los azúcares C5 y C6 en etanol. The bioethanol produced in

Crescentino is derived from rice straw, wheat straw and from “Arundo Donax”, the

common giant reed. The choice to use these raw materials stems from the special

characteristics of the Vercelli area, where the cultivation of rice and wheat

are common and “Arundo Donax” can be grown in satisfactory quantities. The

biomass is supplied from a maximum radius of 70 km, thus allowing to contain

both the transportation costs and the environmental impact. The process starts

with a chemical-free pre-treatment phase “smart cooking” of the biomass, which

minimizes the formation of inhibitors and increases the overall efficiency. The

parameters of the Proesa™ viscosity reduction technology and enzymatic

hydrolysis can be tailored to optimize use of different feedstocks,

transforming glucans and xylans into monomeric sugars best-suited for a target bio-product.

The Proesa™ technology includes a strain engineered to convert both C5 and C6

sugars to ethanol.

------------------------------------------------------------------------------------------------------------------------

REFERENCIAS / REFERENCES:

2 IEA

Bioenergy Task 42 Biorefining. Sustainable and synergetic processing of biomass

into marketable food & feed ingredients, products (chemicals, materials)

and energy (fuels, power, heat).

Wageningen, the Netherlands, August 2014.

3 IEA

Bioenergy Task 42 Biorefining. Country report Italy. January 2014.