PEF: El nuevo competidor del PET

Mientras

preparaba la entrada sobre los diferentes procesos que se están

desarrollando para obtener bio-PTA como precursor del bio-PET,

encontré diferentes fuentes en las que se mencionaba una potencial

alternativa para reemplazar este polímero. Se trata del furanoato de

polietileno, más conocido como PEF (“PolyEthylene Furanoate”).

En aquel momento, simplemente lo mencioné de manera muy somera pero

captó mi atención y he decidido dedicarle un post completo.

Naturaleza

y propiedades 1,2,3,4,5,6,7

El PEF

es un derivado del furano análogo al PET en el que el anillo

bencénico se sustituye por una anillo furánico. Si el monómero del

PET es el ácido tereftálico (“terephtalic acid” o TA), el

monómero del PEF es el ácido furano-2,5-dicarboxílico

(“2,5-furandicarboxilic acid” o FDCA). El furano (también

llamado furfurano u óxido de divinileno) es un compuesto orgánico

heterocíclico aromático de cinco cárbonos con un átomo de

oxígeno.

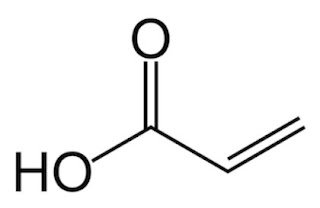

Figura

1. Estructuras moleculares del TA y del FDCA

El furano presenta una

química muy rica. Sus derivados son piezas modulares verdes (“green

building blocks”) para la generación de un rango amplio de

materiales, químicos y combustibles. Los compuestos furánicos son

conocidos como los “gigantes durmientes” por su gran potencial

para la producción de bioplásticos y otras especialidades químicas

sostenibles. De hecho, están en la lista de los doce piezas

modulares verdes con mayor proyección del “Department of Energy”

de USA. Tomándolos como base, se puede llegar a tejer un concepto

complejo de biorrefinería. Este tema me parece tan interesante que

he pensado dedicarle una entrada entera en el futuro.

Centrando de nuevo la

atención en el PEF, sus propiedades le permitirían competir con el

PET en sus aplicaciones más típicas. De acuerdo con lo expuesto en

la bibliografía, presenta varias ventajas importantes:

- Una mayor resistencia a la tracción y un módulo elástico más elevado. Este hecho permitiría una reducción del peso de los envases.

- Propiedades barrera mejoradas: 6 veces mejor como barrera del O2, 3 veces mejor como barrera del CO2 y 2 veces mejor como barrera del H2O.

- Temperatura de transición vítrea mayor (86ºC frente a 74ºC).

- Punto de fusión más bajo (235ºC frente a 265ºC).

El proceso XYX de

Avantium 1,5,6,7

El interés que está

despertando el PEF se debe, en buena parte, a los avances logrados

por la empresa holandesa Avantium que ha descubierto y patentado un

innovador proceso químico catalítico que permite la producción de

derivados furánicos a partir de un amplio rango de carbohidratos. El

proceso XYX, pues así se denomina, convierte biomasa de varias

fuentes en diferentes productos químicios sostenibles y

biocombustibles. Está basado en dos pasos catalíticos:

- Paso 1: La deshidratación catalítica de los carbohidratos en un alcohol, como el metanol, para dar lugar a un “Alkoxymethyl-Furfural” (RMF), como el “Methoxymethyl-Furfural” (MMF), y compuestos levulínicos, como el “Methyl Levulinate”.

- Paso 2: La oxidación catalítica del RMF en ácido acético para generar FDCA.

Para obtener el bio-PEF,

es necesario un tercer paso catalítico que consiste en la

polimerización del FDCA y “Mono-Ethyilene-Glycol” (MEG).

Figura

2. Esquema del proceso de Avantium para obtener PEF que incluye la

tecnología XYX. Extraído de la página web de la empresa.

Aplicaciones 1

Avantium destaca en su

página web tres principales aplicaciones en las que el PEF puede

reemplazar al PET:

- Botellas para el envasado de bebidas y otros productos no alimentarios. Avantium ya ha firmado acuerdos con empresas como Coca-Cola Company, Danone y ALPLA, para desarrollar y comercializar botellas de PEF.

- Fibras para usos muy diversos. Todos aquellos en los que se viene empleando el PET: ropa, alfombras, pañales y otros muchos productos de uso cotidiano e industrial. En este campo, Avantium está colaborando con Teijin Aramid.

- Films. Con una excelente capacidad para evitar el paso de gases y para contener olores, el PEF puede ser utilizado para crear films para proteger productos alimentarios o integrado en estructuras multicapa para dar lugar a envases más flexibles.

Viabilidad y escalado

industrial 1,5,6,7

El PEF no sólo presenta

unas propiedades mejoradas respecto al PET sino que puede competir en

precio. De acuerdo con lo que indica Jong en la referencia 6, el

precio del FDCA sería similar al del TA a una escala de 350

kton/año. Ello es debido a la alta eficiencia de los procesos de

conversión catalítica de la tecnología XYX y al bajo coste de las

materias primas. Además, parece que es posible utilizar los recursos

ya existentes para procesar y reciclar el PET.

Actualmente, Avantium ya

tiene operativa una planta piloto de 40 ton/año en el Chemelot

Campus (Geleen, Holanda) con el propósito de demostrar el proceso a

una escala preindustrial y producir cantidades de muestra para el

desarrollo de sus productos con tecnología XYX. En su camino hacia

la entrada en el mercado, el siguiente paso sería una primera planta

comercial de entre 30 y 50 ton/año de capacidad que se pondría en

marcha en el 2015-2016. Finalmente, esperan montar una planta a

escala industrial completa (300 – 500 ton/año) que pueda estar

operativa para 2017-2018.

REFERENCIAS

2

S.K. Burgess, J.E. Leisen, B.E. Kraftschik, C.R. Mubarak, R.M.

Kriegel, W.J. Koros: “Chain Mobility, Thermal, and Mechanical

Properties of Poly(ethylene furanoate) Compared to Poly(ethylene

terephthalate)”. Macromolecules, 2014, 47 (4), pp 1383–1391.

Publication Date (Web): February 3, 2014.

3

“Bio-Based Chemicals: Value Added Products from Biorefineries”.

IEA Bioenergy, Task 42 Biorefinery.

4

D. Ouden: “Waking up a sleeping giant: Furanic building blocks

for materials and fuels”. Green Supply Chain 2010, York,

November 5th, 2010.

6

E. Jong: “XYX_Green from within”. 2nd Biobased Performance

Materials Conference, 21 June 2012, Wageningen, Netherlands.

7

J. Gotro: “Polyethylene Furanoate (PEF): 100% Bibased Polymer to

Compete with PET”. Polymer Innovation Blog, 08/04/2013.