Gasificación de licor negro: El caso de Chemrec y la LTU

En

la entrada que dediqué a describir el concepto de “forest

biorefinery”, se destacaba la gasificación del licor negro como

una potente alternativa a la recuperación química y energética que

se lleva a cabo en las plantas papeleras tradicionales. En este nuevo

post, voy a profundizar un poco más en el estudio del proceso y a

revisar una de las dos principales tecnologías que se han

comercializado en los últimos años.

La

caldera de recuperación 1,2,3

El

proceso Kraft, también conocido como proceso al sulfato, constituye

el conjunto de tecnologías más extendido para la obtención de

pasta de papel a partir de astillas de madera. Fue desarrollado en

1879 por Carl F. Dahl, aunque la primera planta productiva no inició

su funcionamiento hasta 1890 en Suecia. La posterior introducción de

la caldera de recuperación marcó un hito en su evolución, ya que

permitió la reutilización de los compuestos químicos inorgánicos,

dando lugar a un ciclo prácticamente cerrado respecto a estos

compuestos. Se puede afirmar que la caldera de recuperación es el

corazón del proceso Kraft, ya que hace posible su viabilidad

económica a través de la reutilización de los compuestos químicos

y la generación de vapor y electricidad.

En

la caldera de recuperación, el licor negro es incinerado después de

su paso por los evaporadores. Este residuo consta de una parte

orgánica, constituida por la lignina y el resto de subproductos de

la madera separados de la celulosa en las fases previas del proceso,

y una parte inorgánica, formada por los compuestos químicos

resultantes de las reacciones de cocción y deslignificación. La

caldera actúa como un reactor químico en el cual, además de la

evaporación del agua todavía presente en el licor concentrado y de

las reacciones de oxidación propias del proceso de combustión,

tienen lugar una serie de reacciones de reducción que afectan a los

compuestos inorgánicos presentes en el licor negro. De esta manera,

se genera energía, que se emplea en la producción de vapor, y un

fundido inorgánico, compuesto mayoritariamente de sulfuro de sodio

(Na2S) y carbonato de sodio (Na2CO3).

Si

en vez de una caldera de recuperación, se implementa un gasificador

de licor negro, la mayor parte del contenido orgánico en el licor

negro se transforma en gas de síntesis y los productos químicos de

pulpeo se recuperan y se retornan al proceso de manera similar a la

que se acaba de describir. Por tanto, el gran protagonista que

aparece en este escenario es el “syngas”, un fluido de alto valor

añadido que puede ser utilizado como materia prima para la

producción de biocombustibles o como combustible para la generación

de electricidad.

El

licor negro como combustible para la gasificación 4

La

lejía negra presenta una serie de características que confirman su

aptitud para ser utilizado como combustible en un proceso de

gasificación:

- Se trata de un líquido que es fácil de alimentar en un gasificador y puede ser atomizado en gotas muy finas.

- Sus propiedades son estables en el tiempo.

- Presenta altas velocidades de gasificación.

- A 1000ºC, su conversión en carbono es completa, la formación de alquitranes es prácticamente nula y la de metano es muy baja.

Una

planta Kraft típica puede producir entre 250 y 300 MW de licor negro

y se calcula que la capacidad mundial de producción de licor negro

es de 660 Twh al año. Estos datos pueden dar una idea del gran

potencial que que tendría su aprovechamiento, por ejemplo, en la

generación de biocombustibles.

El

gasificador de Chemrec 4,5,6

La

tecnología de gasificación de Chemrec se ha desarrollado para

trabajar en condiciones de presión elevada, a alta temperatura

(950–1000ºC) y en un gasificador de flujo de arrastre con soplado

de oxígeno. En concreto, el gasificador de la planta de piloto que

Chemrec tiene en Pitea opera a 30 bares y 1050ºC.

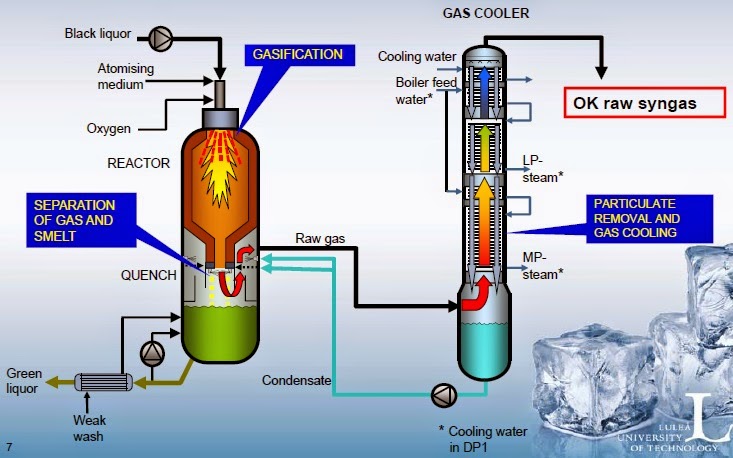

Figura

1.

Esquema del proceso de

gasificación de Chemrec.

Figura extraída

de la referencia

bibliográfica 5.

El

gas de síntesis que se genera en esas condiciones (tras

enfriamiento) tiene la siguiente composición química: 33,6 % de

CO2,

1,71 % de H2S,

1,44 % de CH4,

28,5 de CO y 34,8 de H2.

Los

productos químicos de la cocción presentan una acción catalítica

que permite obtener una gran eficiencia: 99,9 % de conversión del

carbono (basado en la cantidad de lodos de licor verde).

El

sistema de enfriamiento y eliminación de partículas posibilita que

la concentración de partículas sea extremadamente pequeña.

Estado

actual y vías de investigación 4,7,8

Como

ya se ha comentado anteriormente, el gas de síntesis puede ser

aprovechado para producir biocombustibles. De hecho, se ha probado

que el “syngas” de la planta piloto de Pitea es una buena materia

prima para la generación de DME apto para el transporte. La

instalación de prueba que se puso en marcha como parte de las

actividades del proyecto BioDME (ya mencionado en una entrada

anterior) en el año 2011 fue capaz de producir combustible para

camiones.

En

Febrero de 2013, la sociedad financiera de la Lulea University of

Technology (LTU) tomó el control de Chemrec y de sus plantas piloto

en Pitea, incluida la de gasificación. Ahora, la instalación se

denomina LTU Green Fuels. Bajo el amparo del programa Biosyngas de la

LTU se sigue operando la que es una de las plantas piloto de

gasificación más avanzadas del mundo. En Green Fuels, la LTU ha

formado un consorcio a largo plazo con Chemrec y la empresa de origen

danés Haldor Topsö.

Con

el propósito de seguir optimizando el concepto de biorrefinería

aplicado a las plantas papeleras, se está estudiando la

cogasificación de licor negro y aceite de pirólisis. Los resultados

están mostrando que una planta podría doblar su capacidad

aprovechando las sinergias de este proceso. También se está

probando la licuefacción de residuos orgánicos pues el “licor

negro” generado es altamente reactivo y puede ser gasificado con

los equipos ya diseñados.

REFERENCIAS

1

C. J. Biermann: “Essentials

of Pulping and Papermaking”,

San Diego Academic Press Inc., 1993.

2

E. Sjöström: “Wood Chemistry: Fundamentals and Applications”,

Academic Press, 1993.

3

D. R. Howell, R. Silberglitt y D. Norland: “Industrial Materials

for the Future R&D Strategies: A Case Study of Boiler Materials

for the Pulp and Paper Industry”, Industrial Materials for the

Future Program, Industrial Technologies Program, U.S. Department of

Energy, Octubre 2002.

4

R. Gebart: “Biosyngas from forest product

industry by-products and residues”. Presentation at the

VETAANI Conference 9 April 2014.

5

I. Landälv: “METHANOL, a Multi Source and

Multipurpose Energy Carrier Alternative”, IEA

Bioenergy / IETS: System and Integration Aspects of Biomass-based

Gasification, Gothenburg November 19, 2013.

6

I. Ridjan,, B.V. Mathiesen, D. Connolly: “A

review of biomass gasification technologies in Denmark and

Sweden”. Department of Development and Planning, Aalborg

University, 2013.