El “Bio-oil” como agente corrosivo

Otro grupo de temas

recurrentes en los posts de este blog, serán los relacionados con la

aplicación de la ingeniería de materiales y la ingeniería de

soldadura a los diferentes procesos de las biorrefinerías.

Especialmente, se tratará todo aquello que tenga que ver con

materiales sometidos a condiciones extremas de presión, temperatura

o corrosión. En este caso, se va a afrontar el análisis del poder

corrosivo del “bio-oil”.

En la segunda parte de la

serie de entradas dedicadas al biopetróleo o aceite de pirólisis,

ya se han descrito sus principales características y aplicaciones.

Se trata de una compleja mezcla de compuestos orgánicos que se

obtiene como resultado directo de la descomposición térmica de la

biomasa durante el proceso de pirólisis rápida. Para los propósitos

del presente post, conviene recordar, además, que el “bio-oil”

es especialmente rico en compuestos oxigenados y altamente corrosivo

debido a su bajo pH (entre 2 y 3).

De manera general, se

considera que el “bio-oil” es un candidato muy prometedor para

sustituir al petróleo en muchas de sus aplicaciones. Sin embargo,

una de las limitaciones principales que surgen durante su

almacenamiento, transporte, transformación y empleo directo como

combustible, es su alto poder corrosivo. A continuación, se expondrá

una revisión de estudios de la compatibilidad de los materiales con

este fluido desde el punto de vista de tres herramientas de trabajo:

técnicas analíticas, ensayos de corrosión en laboratorio y

estudios de corrosión en campo.

Técnicas

analíticas

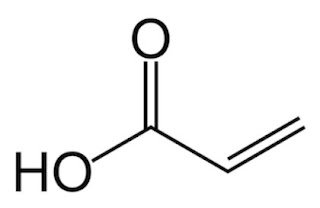

Los ácidos nafténicos

que contiene el petróleo de origen fósil constituyen una de las

causas de corrosión en las diferentes etapas en las que interviene

en la industria del refino. Es la llamada corrosión por ácidos

nafténicos (“Naphtenic Acid Corrosion” o NAC por sus siglas en

inglés) que depende, fundamentalmente, del Índice de Acidez Total

(“Total Acid Number” o TAN por sus siglas en inglés). Los

biopetróleos no contienen ácidos nafténicos pero sí otros ácidos

orgánicos (acético, fórmico, glicólico, propanoico,...) que

tienen efectos similares sobre las superficies metálicas. Son

especialmente dañinos a altas temperaturas. 1

En este sentido y como

primera herramienta para determinar el potencial corrosivo de los

aceites de pirólisis, se están desarrollando una serie de técnicas

analíticas específicas. Buenos ejemplos son el “Modified Total

Acid Number” (ModTAN) y la electroforesis capilar, que permiten

realizar un “screening” rápido del contenido en ácidos. 2

Ensayos en

laboratorio

Se han encontrado varias

fuentes que describen ensayos de corrosión en laboratorio por

inmersión en aceite de pirólisis de diferentes familias de

materiales. Se describen ahora, los resultados más relevantes de

algunos de ellos:

- Aubin y Roy han reportado que para contenidos bajos de ácido (3.6 %) y de agua (4.4 %) a temperatura ambiente, no se aprecian fenómenos corrosivos en acero al carbono. Sin embargo, para concentraciones altas (17.5 % y 55.7 %, respectivamente) a una temperatura de 45ºC, se pueden observar signos claros de corrosión. 3

- Fuleki realizó experimentos con un biopetróleo que contenía un 19 % de agua y presentaba un pH de 2,4 a tiempos de exposición crecientes hasta un máximo de 360 horas. Los cupones de acero al carbono experimentaron una pérdida de masa considerable tanto a temperatura ambiente como a 50ºC y 70ºC. En general, el aumento de la temperatura conllevó un incremento de la masa perdida aunque la adherencia de depósitos pareció provocar un cambio de esa tendencia a medida que el tiempo de exposición se elevaba. Sin embargo, las pérdidas de masa del acero inoxidable fueron prácticamente indetectables a las tres temperaturas estudiadas. El comportamiento de los cupones de bronce fue similar al de acero inoxidable, no se produjeron pérdidas de masa apreciables para ninguna de las temperaturas. 4

- Darmstadt et ál. efectuaron pruebas con un “bio-oil” obtenido por pirólisis a vacío de residuo de corteza de coníferas a una temperatura de 80ºC. En dichas pruebas, el acero inoxidable austenítico 316 después de una primera modificación superficial por pérdida de especies férricas, la oxidación fue prevenida por la formación de una capa de óxido de cromo estable. El cobre experimentó la formación de capas de óxidos e hidróxidos que, al contrario que en el caso del acero inoxidable austenítico, no pudieron evitar la posterior oxidación del metal. 5

- Keiser et ál. sometieron cupones de cinco potenciales materiales estructurales a un ensayo de corrosión por inmersión en diferentes “bio-oils” a una temperatura de 50ºC. También se incluyeron en el ensayo cupones de corrosión bajo tensión por doblado en U. El acero al carbono (C1018) y el de baja aleación (2½Cr-1Mo) presentaron tasas de corrosión mayores a 0,25 mm/año en casi todos los casos, llegando incluso a superar los 2,0 mm/año en varios casos. Por otro lado, los grados inoxidables austeníticos 304L y 316L fueron inmunes a la corrosión en los diferentes tipos de “bio-oil” y el acero inoxidable ferrítico 409 presentó tasas de corrosión superiores a los 0,5 mm/año en varios casos. 6

- En un estudio del VTT finlandés sobre la caracterización física del aceite de pirólisis, se recoge una tabla con los resultados de ensayos de corrosión a temperaturas moderadas (ambiente, 50ºC, 60ºC y 80ºC) de un abanico amplio de materiales. El acero al carbono AISI 01 experimenta una pérdida de masa considerable tras 24 horas a 60ºC. El acero inoxidable AISI 316 es resistente a la corrosión, al menos, hasta 50ºC. Las pequeñas cantidades de Mo que tiene en su composición le permite ser más resistente que el AISI 304 a la corrosión generalizada en ácidos no oxidantes, a la corrosión bajo tensión y, especialmente, a la corrosión por picaduras. El PTFE no sufrió pérdidas de masa tras 6 semanas a temperatura ambiente. Muchos polímeros como el PTFE, el PP o el HDPE, son muy resistentes a los aceites de pirólisis y se perfilan como excelentes alternativas para los contenedores utilizados en su almacenamiento y transporte. 7

- Quiang et al. llevaron a cabo ensayos con “bio-oil” y emulsiones de diesel con diferentes concentraciones de “bio-oil” a temperaturas moderadas (ambiente, 50ºC y 70ºC). Los ensayos mostraron que el acero al carbono y el aluminio no son resistentes a la corrosión por “bio-oil” y sus emulsiones. El bronce también se ve afectado. Los grados inoxidables austeníticos sí presentan un buen comportamiento. Por otro lado, las dos emulsiones incluidas en el ensayo son mucho menos agresivas que el aceite de pirólisis. 8

Estudios de

corrosión en campo

Hasta la fecha, no

abundan los estudios de corrosión en campo. Seguidamente, se recoge

un resumen de la escasa información que se ha podido recoger. Frente

a los ensayos de laboratorio que estaban centrados en el análisis de

las etapas de almacenamiento y transporte, los estudios en campo se

enfocan en la parte de producción y procesado.

- Varias secciones de tuberías han sido ensayadas en el sistema de pirólisis del National Renewable Energy Laboratory (NREL), específicamente, en una línea de transferencia después de la zona de cracking térmico a una temperatura de 550ºC. Las aleaciones probadas fueron las siguientes: 316, 347, 310, 800 y 825. Todas ellas mostraron signos de corrosión tras relativamente bajos tiempos de exposición, hecho que pone en tela de juicio su durabilidad a largo plazo. 6

- También se han colocado cupones de corrosión en el reactor de pirólisis de lecho fluidizado de la Iowa State University. Parte de las muestras se retiraron tras cuarenta horas para la realización de un primer análisis. El resto formarán parte de un ensayo de larga duración para obtener tendencias cinéticas y datos para simulación. 6

Conclusiones

De los resultados de los

diferentes ensayos de corrosión en laboratorio, se puede extraer que

los aceros al carbono y de baja aleación y el aluminio, no son aptos

para uso en fases de almacenamiento o transporte del “bio-oil”,

incluso a temperatura ambiente. Sin embargo, los aceros inoxidables

austeníticos y ciertos polímeros son firmes candidatos para estas

aplicaciones a temperaturas moderadas.

Los primeros estudios de

corrosión en campo en procesos con altas temperaturas permiten

entrever que aleaciones tradicionalmente empleadas en otras

aplicaciones con condiciones agresivas pueden tener serios problemas

de durabilidad. Está claro que es necesario seguir trabajando en

este tipo de estudios pues uno de los puntos clave para que las

tecnologías de producción y procesado del “bio-oil” sean

viables es superar las limitaciones relacionadas con la ingeniería

de materiales.

REFERENCIAS

1 P.A.

Johnston, R.C.Brown: “Evaluation of Bio-Oil Characteristics”.

AIChE Proceedings, 2012 Annual Meeting.

2 James R

Keiser, Michael P Brady, Samuel A Lewis, Sr and Raynella M Connatser:

“Corrosion Issues Associated With Thermochemical Production Of

Biofuels”. Oak Ridge National Laboratory. tc biomass 2013.

3 A H. Aubin,

C. Roy: “Study on the corrosiveness of wood pyrolysis oils”.

Fuel Science & Technology International, vol. 8, pp. 77 – 86,

1980.

4 D. Fuleki:

“Bio-fuel system materials testing”. PyNe Newsletter 7,

1999.

5 H.

Darmstadt, M. García, A. Adnot, A. Chaala, D. Kretschmer, C. Roy:

“Corrosion of metals by bio-oil obtained by vacuum pyrolysis of

softwood bark residue. An X-ray Photoelectron Spectroscopy and Auger

Electron Spectroscopy study”. Energy Fuels, 2004, 18 (5), pp

1291–1301.

6 J. Keiser,

M. Brady, R. Connatser, S Lewis: “Degradation of structural

alloys in biomass-derived pyrolysis oil”. 8th Black Liquor

Colloquium, Black Liquor and Biomass to Bioenergy and Biofuels. Belo

Horizonte, Brasil, May 19 – 23, 2013.

7 A. Oasmaa,

E. Leppämäki, P. Koponen,, J. Levander, E. Tapola: “Physical

characterisation of biomass-based pyrolysis liquids. Application of

standard fuel oil analyses”. Technical Research Centre of

Finland, VTT Publications 306. 46 p. + app. 30 p.

8 F L. Qiang,

Z. Jian, Z. XiFeng: “Corrosion properties of bio-oil and its

emulsions with diesel”. Chinese Science Bulletin, December

2008, vol. 53, no. 23, 3726-3734.